1、新型干法水泥制造技术

为尽量减少资源和能源消耗,尽可能合理搭配低品位、低质原燃料,同时充分利用废弃物,采用料床粉磨技术制备粉料,充分回收废热用于烘干和发电,强化高效低阻低氮煅烧熟料,合理使用各种耐磨、耐热、耐蚀、绝热新型材料,实现水泥制造清洁生产、能效先进、低碳环保的建设目标。可建设700~12000t/d级新型干法水泥生产线,并根据不同的建设条件进行装备配套,使系统达到最佳水平。

2、8000t/d新型干法生产线技术

2009年公司在贵州省惠水县建设了一条8000 /d级熟料新型干法水泥生产线,集中了公司自主研发制造的大型生料立磨、尾端扩大型回转窑、带低NOx型分解炉的第三代窑尾预分解系统、第四代双段中置辊破篦冷机以及低一次风量的窑头燃烧器等新技术和新装备,为适应高硫燃料和环保的要求,还采用了烟室料幕技术和分解炉分级燃烧的脱硝技术,是国内首条成功自主研发设计的8000 t/d级新型干法生产线。本项目主要成果有:开发出大规模生产线高效低阻型低NOx的预热预分解系统;开发出国产化的大型尾端扩大的回转窑技术,有效缓解燃煤中硫含量偏高带来的长厚窑皮或结后圈以及烟室结皮不利影响;在大规模生产线上集成创新带中置辊式破碎机的第四代无漏料行进式稳流冷却技术,确保篦冷机热回收效率达74%以上;根据生产线煤粉情况,开发出适用不同硫含量煤燃烧的烟室料幕和固硫剂等技术,在保证系统稳定运行和达到大气排放要求的前提下,提高了窑系统使用高硫煤的全硫含量范围。

该成果在贵州惠水西南7500t/d、贵州荣盛8000t/d、新疆青松建化7500t/d、河北承德金隅8000t/d等项目上使用,其中贵州惠水西南7500t/d三年来运行表明:系统运转稳定,指标先进。

3、万吨级生产线新型干法技术

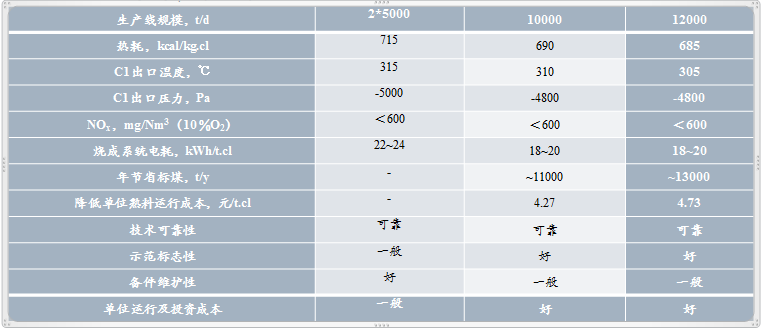

截止目前,世界上万吨级的生产线投产的已有25条,国内有10条,其中z6尊龙官方网站设计或承建有13条。“十一五”期间,公司获得并完成了国家“十一五”重大专项----《万吨级大型水泥烧成生产成套技术装备研制》。万吨线项目从技术研发开始,充分采用当今水泥生产行业的新技术、新材料和新设备,以提高生产效率和降低生产成本,在技术方案和工艺设计上,以节能减排总原则为统领,突出环保、优质、低耗、节能、高效等特点,确保各项成熟可靠的新技术成果在万吨生产线中得到推广应用。正常原燃料下,2*5000t/d与万吨级生产线的的特征技术指标对比如下:

2*5000t/d与10000t/d生产线的的特征技术指标对比表

注:以燃煤热值5500kcal/kg,每吨燃煤价格500元,每度电价0.5元,每年运行率按310天考虑,计算单位熟料运行成本。

4、国家节能减排水泥示范线技术

河南孟电减量置换5500tpd一线采用了国内最先进、最成熟的节能减排新技术,也是公司自主开发的新一代低能耗、低排放新型干法水泥熟料生产线。它采用了公司自主研发设计制造的六级预热器系统、二档短窑、第四代中置辊破冷却机及国内先进的高效低一次风量大推力燃烧器、煤粉立磨等,设备全部国产化,工艺、环保性能大大优化,在低阻低耗、能效指标不断提高的前提下,降低了生产线的投资费用和NOx、SO2等废气中有害组分的排放,同时该生产线采用了大功率变频调速技术、余热发电技术、设计上考虑了水泥窑协同处置工业废弃物和城市垃圾技术,实现了资源的综合利用和节能减排,全面提升了生产线的性能。

|

项 目

|

国外先进水平

|

国内先进水平

|

河南孟电一线

|

|

窑产量(t/d)

|

5000~5500

|

5500~6000

|

5944

|

|

热耗(kcal/kg.cl)

|

690 ~ 720

|

710

|

664

|

|

烧成系统电耗(kWh/t)

|

21.0

|

22.5

|

20.2

|

|

熟料综合电耗(kWh/t)

|

55

|

57

|

56

|

|

冷却机热回收效率(%)

|

≥74.0

|

≥74.0

|

75

|

5、含可燃物生料的预分解系统技术

含可燃物的水泥生料是指水泥生料由于某种或几种原料中含有一定量的可燃物,比如残碳、有机物等,导致水泥生料的可燃物含量超标。现有常规水泥窑外预分解窑尾系统在处理可燃物含量高的生料时,可燃物进入预热器系统的某级旋风筒进风管后,逐步升温并伴随可燃物燃烧放热,致使系统的某级或某几级预热器因局部过热而使物料粘附在设备边壁,引起预热器锥部或者料管堵塞,导致生产无法正常进行。本技术研发了在窑尾特定部位有序且可控的煅烧这些可燃物,即可实现烧成系统的连续稳定运行。

本项目采用差热、热重分析等试验研究,定性并定量了解石灰石中可燃物的差热分析和燃烧特性,结合计算机模拟研究、机理研究及工程实践的研究成果,充分考虑可燃物燃烧的放热特点及燃烧规律,创新性地研发在预分解系统内增加生料可燃物预燃烧炉,实现了新型干法预分解系统处理带可燃物生料的新突破。本项目研发的一个关键设备为生料预燃烧炉,成功解决因生料中可燃物燃烧放热引起系统堵塞的技术问题。

2008年7月越南关潮公司与天津院有限公司签订“Quan Trieu Cement Plant(2000 t/d)”工程EP+M总承包合同,新建一条2000t/d现代化的新型干法水泥生产线,生产线所需的钙质原料100%采用富含可燃物的石灰石(石灰石热值~310 kJ/kg石灰石),这在国际上还没有先例。该生产线于2011年7月点火,2011年9月顺利通过窑烧成系统72小时考核测试。回转窑考核时系统指标为:平均产量2071.12 t/d,熟料热耗662.6 kcal/kg.cl,平均f-CaO为0.825%,f-CaO合格率达90%。到目前为止,该生产线投产运行以来,生产线所需的钙质原料100%采用富含可燃物的石灰石,产量稳定在2200t/d以上,比常规原料生产线烧成热耗降低6%以上,并实现生产线的安全可靠稳定运行。

6、配置水泥技术

配制水泥技术属水泥制备的精细化管理和预控制技术,是通过熟料、石膏和混合材分别粉磨工艺来获得颗粒分布合理的水泥各组分,按照最紧密堆积理论和充分发挥熟料强度以及混合材的活性和填充性的原则,通过对水泥的各组分进行种类和细度的合理搭配来实现水泥的高性能化。

配制水泥具有如下五大优势:通过配制可以生产不同用途和高性能的水泥产品,以高度灵活、快速地方式切换产品方案,实现“量体裁衣”式的生产模式;对于水泥生产商可以增加其适应市场对产品品种需求变化的能力; 拓宽和优化水泥的颗粒分布从而改善水泥及混凝土的工作性能; 通过分别粉磨的方式最大限度激发混合材的胶凝特性,从而增加混合材掺入量,降低熟料用量,降低生产成本,直接增加企业经济效益;分别粉磨可以根据不同水泥物料的特性,选择适合的粉磨设备和工艺以节约粉磨能耗;降低水泥中熟料用量就可以节约石灰石资源,降低CO2的排放量,多消耗工业固体废渣,保护环境,实现可持续发展。

在比表面积和传统水泥相当的情况下,熟料组分具有尽可能窄的颗粒分布,充分地发挥其水化活性,细颗粒部分和粗颗粒部分采用惰性和活性较低的磨细混合材来填充。由于其熟料组分可水化颗粒明显增多,强度大大高于传统水泥;保持水泥强度相同时,该水泥中可以多掺磨细混合材,保持混凝土强度等级相同时,混凝土中矿物掺和料的添加比例可以大幅度增加。